Introducción al Diseño de Columnas Continuas

Las columnas continuas son equipos que permiten la separación de los componentes o especies de una corriente de alimentación, que puede estar en fase gas/ vapor, líquido o líquido+vapor en equilibrio, por medio del uso de alguna forma de energía y de elementos que permitan generar un área interfacial por medio del uso de dispositivos de contacto gas-líquido o vapor-líquido, promoviendo así la transferencia de dichos componentes de una fase A a una fase B, dependiendo de las diferencias en sus propiedades moleculares, termodinámicas y de transporte.

¡Te invitamos a leer este blog donde encontrarás información detallada sobre los conocimientos y conceptos iniciales que debes tener en cuenta para diseñar tu primera columna!

Tabla de Contenidos del Post

Métodos de Separación que Requieren Columnas

Los operaciones de separación que requieren columnas que utilizan dispositivos de contacto gas-líquido o vapor-líquido se pueden categorizar según el tipo de método que utilicen: Separación por creación de fase y separación por adición de fase.

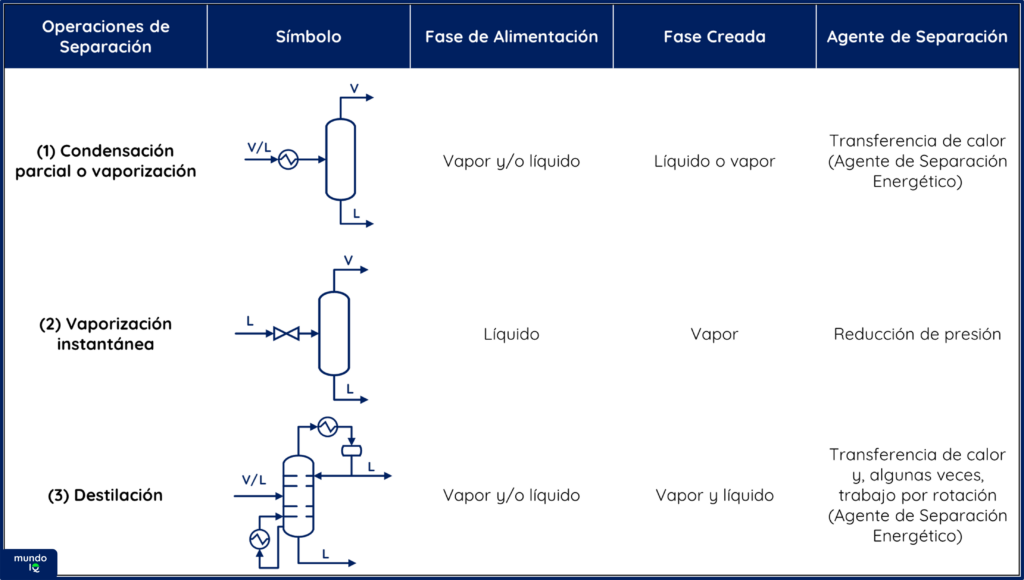

1. Separación por Creación de Fase: La separación por este método es uno de los más usados en la industria en el cual se utiliza un Agente de Separación Energético (ESA). Este agente puede ser:

(1) Una unidad de transferencia de calor (intercambiador de calor)

(2) Una unidad que genere un trabajo mecánico o rotacional (compresores)

(3) Una unidad de reducción de presión (turbina o válvula)

Las principales operaciones utilizadas en este método son resumidas en la tabla 1. La selección del tipo de operación adecuada para nuestras actividades dependerá del tipo de propiedades que tengan los componentes o especies de las corriente de alimentación. Para una corriente de alimentación donde la volatilidad de los componentes bastante diferente, se recomienda el uso de las operaciones (1) y (2), mientras que para una corriente de alimentación donde la volatilidad de los componentes es bastante similar, se recomienda el uso de la operación (3).

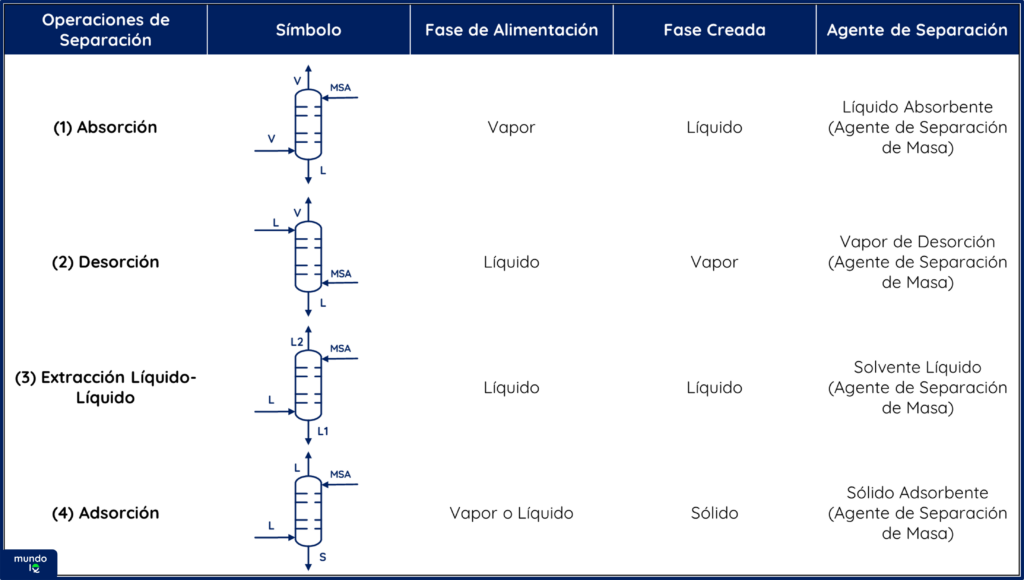

2. Separación por Adición de Fase: La separación por este método es el segundo más usado en la industria, en el cual se usa un Agente de Separación Másico (MAS) en el cual la técnica consiste en ingresar una fase o corriente alterna que permita separar de forma selectiva el/los componente/s de interés de una corriente de alimentación por medio del suficiente tiempo de contacto (componentes internos estáticos) o agitación (componentes internos dinámico) para alcanzar la fase de equilibrio o punto máximo de separación de fases.

Las principales operaciones utilizadas en este método son resumidas en la tabla 2. La selección del tipo de operación adecuada para nuestras actividades dependerá del tipo de propiedades que tengan los componentes o especies de las corriente de alimentación. Cuando la corriente está en estado vapor y se requiere remover los componentes más pesados de los livianos, se recomienda usar la operación (1). Cuando la corriente está en estado líquido y se requiere remover los componentes más pesados de los livianos, se recomienda usar la operación (2). Cuando no se pueda usar la destilación, debido a que los componente de la alimentación son sensibles a la temperatura, se recomienda usar la operación (3). Cuando el proceso de separación sea discontinua (batch) o semicontinua, se recomienda el uso de la operación (4).

Importancia de los Procesos Separación en las Plantas Industriales

Dentro de los procesos industriales, la separación es una de las operaciones unitarias más importantes ya que permite obtener de una corriente de alimentación los componentes de interés los cuales permiten darle un valor agregado al producto terminado que se va a comercializar. Algunas de las características más importantes que tienen las operaciones de separación son:

(1) Permite que se puedan obtener un producto de interés (gas o líquido) que cumpla con las especificaciones de negocio o normativas.

(2) Permite el aprovechamiento de otros componentes de la corriente de alimentación que se pueden utilizar en operaciones secundarias de una planta.

(3) La selección de un correcto método de separación permite que haya un aumento en la eficiencia de los procesos, disminuyendo los impactos económicos tanto en el CapEx como en el OpEx y generando altos rendimientos a nivel operativo, ambiental y de mercado.

Diseño Inteligente de Columnas

Las columnas de separación son las operaciones unitarias que más energía consumen dentro de las instalaciones de una planta industrial, por lo que son un objetivo para los procesos de optimización. Es por esto que la forma en la que se debe diseñar una columna es a partir de un diseño inteligente, lo cual se refiere a que se le debe dar un enfoque al diseño donde se use la mínima cantidad de recursos (entiéndase recursos como todos aquellos materiales, materias primas, esfuerzo y, sobre todo, energía usada para mantener las operaciones) durante el tiempo de vida útil de los procesos, con la finalidad de brindar condiciones sólidas a nivel de seguridad y ambiental.

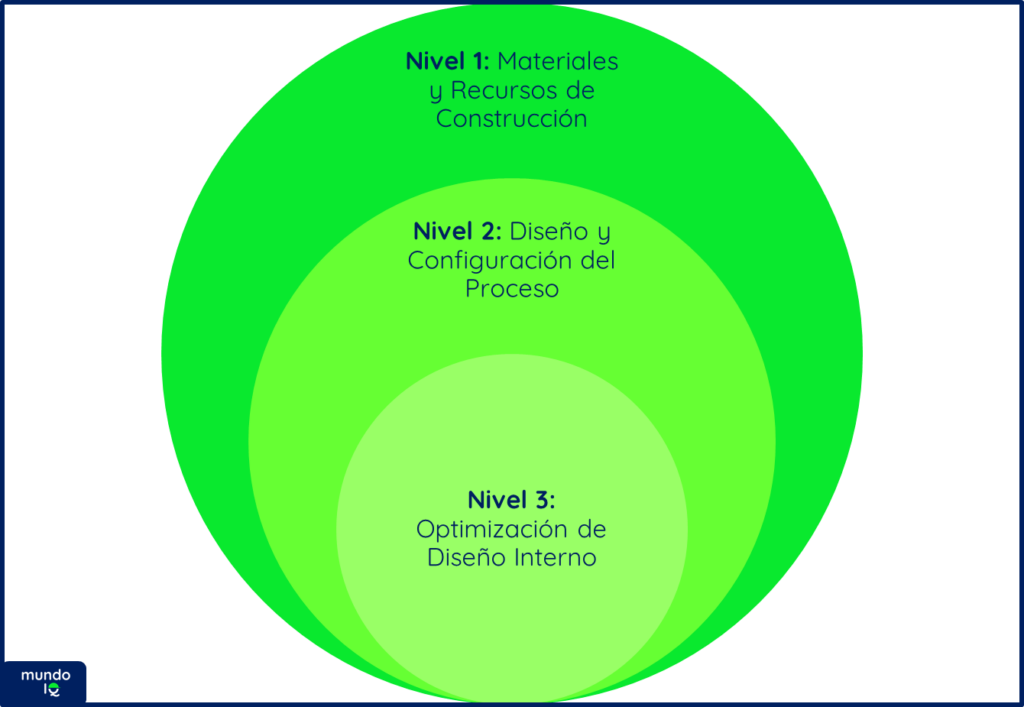

El diseño de cualquier columna se basa en tres niveles que se deben balancear para cumplir con las características de un diseño inteligente. (ver Figura 1)

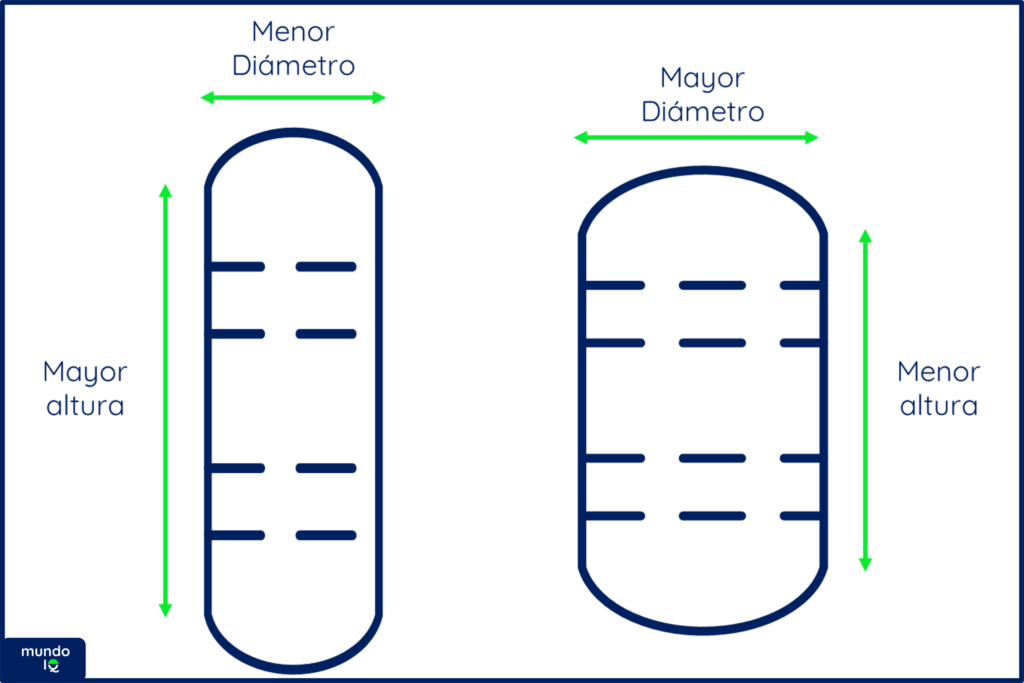

Nivel 1 – Materiales y Recursos de Construcción: Al diseñar una columna, uno de los factores que puede impactar los gastos económicos son el tipo de material seleccionado para la construcción de los elementos internos y externos, como la cantidad de material y recursos que se debe destinar para la fabricación de la columna. Es por este motivo que durante los cálculos del diseño, el grupo de ingenieros responsables debe ser capaz de dimensionar la columna, de tal forma que:

(1) Externamente, la coraza de la columna tenga el menor diámetro y la menor altura posible, sin afectar el rendimiento y la capacidad proyectada. Se deben tener en cuenta un porcentaje de sobredimensionamiento en caso de que la producción pueda aumentar durante los años posteriores a la entrada en operación. (ver Figura 2)

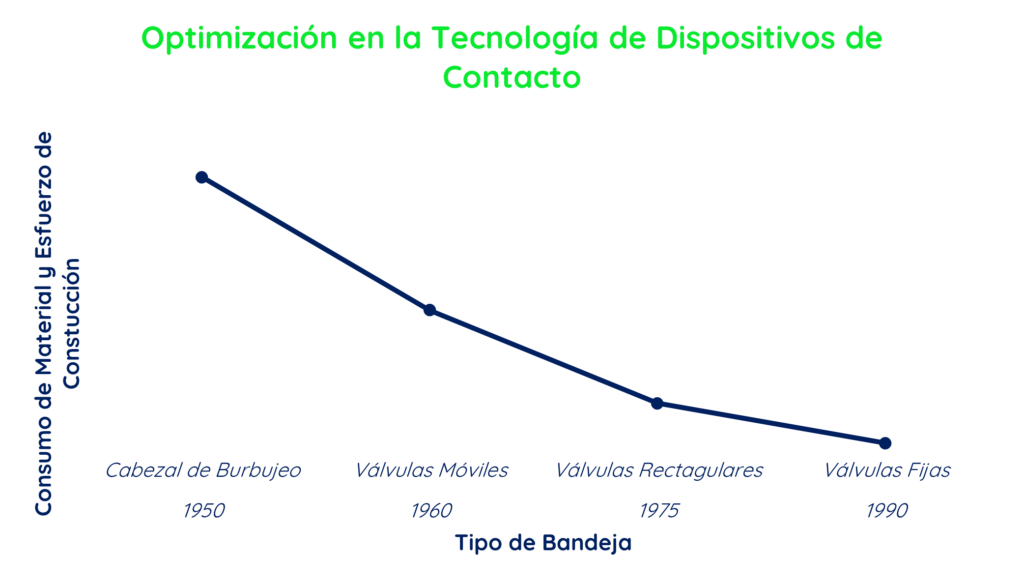

(2) Internamente, los dispositivos de contacto seleccionados deben brindar el mejor rendimiento frente transferencia de masa y energía con el fin de obtener los componentes esperados. La correcta selección puede disminuir costos importantes en las etapas iniciales del diseño de una columna. (ver Figura 3)

Nivel 2 – Diseño y Configuración del Proceso: Para tener el diseño más óptimo, se tienen en cuenta dos factores en el diseño de una columna:

(1) Obtención de los mayores valores de rendimiento.

(2) Disminución del uso de energía en el proceso.

Para conseguir los valores más altos de estos factores, durante las etapas de diseño, se deben buscar diferentes tipos de secuencia y/o configuraciones en la columna misma o en los elementos que la componen externamente. Algunos de los parámetros que pueden ayudar

Entradas al Proceso de Diseño de Columnas

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Pasos para el Diseño de una Columna

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Criterios de Selección entre Columna de Platos y Empacada

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Todos los derechos reservados © 2025 – Mundo IQ